氙灯加速老化对PVC柔性复合材料力学性能影响分析

作者:标准集团 添加时间:2019-10-08 14:50

柔性复合材料主要是由增强纤维织物和韧性聚合物基体通过压延、贴合或喷涂等工艺形成的一类具有较大变形能力、较好耐疲劳性能和承载能力但抗弯曲和压缩能力小的材料,也称为膜材料。其中,纤维织物作为主要的应力承载单元,决定了材料的强度。表面涂层主要提供给材料良好的耐磨、耐污、抗老化、防霉、耐腐蚀、轻质、不燃、自洁、防水透光等优良性能[1’2|。柔性复合材料可以通过选择增强纤维的强度、织物结构以及具有适当弹性的聚合物基体,使得在高应力下增强纤维织物能配合聚合物基体产生适当的变形,发挥柔性复合材料大变形、高强度的优点L3j。

聚酯纤缈PVC柔性复合材料[4]主要以聚酯纤维(涤纶)织物为增强基布,多采用表面涂覆软质PVC或与软质PVC膜贴合的技术成型。聚酯纤维/PVC柔性复合材料由于质轻、高强、价格便宜、透光耐久等优异的机械、热学和力学特性.被广泛应用于场馆建筑顶棚、灯箱广告布、遮阳棚、车用篷布、海上拖曳油囊、户外油囊、海上油围栏、汽艇、防刺服、降落伞、浮空器等领域。由于聚酯纤维/PVc柔性复合材料在使用过程中多直接暴露在户外,易受到光、热、氧、湿、离子辐射、微生物、机械应力等因素的综合作用而发生老化,材料的物理性能和化学结构发生变化,缩短了产品使用寿命,甚至丧失使用功能。已有研究表明,引起高分子材料老化的主要因素是13光,因此聚酯纤维=/PVC柔性复合材料的光氧老化成为研究重点。Real和Torikai等[10,11]对户外使用的PVC涂层膜材料进行了光氧老化研究,FI'IR分析表明,聚酯纤缈Pvc柔性复合材料在1650—1800 cm。1和1600~1680cm。1这两处明显的吸收峰分别对应于羰基和共轭双键的吸收峰,由此推断聚酯纤维/PVc柔性复合材料在老化过程中生成了羰基和共轭双键。王芳娟等[12]对拉伸应力作用下户外老化7个月的聚氯乙烯涂层膜材料研究表明,应力作用下涂层的白度值和表观形貌变化明显,而拉伸力学性能变化不明显.同时研究发现。应力能加速PVC涂层膜材料的光氧老化程度.但并不会影响PVC涂层膜材料的光氧老化机理。邱文灿等[13]研究了不同辐射强度的紫外线对聚酯纤缈PVC柔性复合材料光氧老化的影响.研究发现试样老化速率与紫外光辐射强度不成比例,Schwarzschild定律能较好地预测PVC材料的使用寿命。

聚酯纤维/PVC柔性复合材料在使用过程中不仅需要良好的耐候性,还会因为经常承受多方向力的同时作用和外界体的破坏而需要良好的耐撕裂和耐顶破性能。

徐文建等[14]研究了经编双轴向柔性复合材料的基布密度、涂层厚度、涂层种类对材料顶破性能的影响。徐英等[15]研究了尖形顶头和圆形顶头对经编双轴向柔性复合材料顶破性能的影响。也有不少研究集中于对基布进行化学处理。增强基布与涂层间的摩擦力,从而提高顶破和撕裂性能[16_18],以及利用有限元方法研究柔性复合材料的受力状态[19’20|。

目前对于聚酯纤缈PVC柔性复合材料的老化研究主要集中于微观研究.宏观的力学性能也多集中于拉伸力学性能,而针对老化对顶破和撕裂性能影响的研究少有报道。基于此,本文利用对大气环境模拟性较好的氙灯人工气候老化试验方法,研究紫外光照、湿度和温度对聚酯纤维/PVC柔性复合材料的顶破性能和撕裂性能的影响,及涂层对聚酯纤缈PVC柔性复合材料顶破性能的影响,同时本文还比较了梯形撕裂和裤型撕裂这两种撕裂模式的撕裂机理。

1实验材料及方法

1.1 实验原料

实验所用聚氯乙烯膜材料为广东艺龙新材料科技有限公司提供,其具体规格参数如表1所示。

1.2测试仪器

SN一900氙灯耐气候试验箱(上海千实精密机电科技有限公司);CRT.30微机控制电子万能试验机(深圳市瑞格尔技术服务有限公司);VERTSX一80VATR一兀1T傅里叶变换红外光谱仪(德国BRYKER公司):$4800扫描电子显微镜(日本Hitachi公司)。

1.3老化条件

按照国标GB/T 16422.2—2014,采用SN一900氙灯耐气候试验箱进行氙灯暴露,测试前采用上纬公司生产的905—2环氧乙烯基树脂(树脂:固化剂:促进剂=100:1.0:1.2)对试样封边处理,样条与光源的距离为30 cm,光照12 h,黑暗12 h,试验箱温度为80℃,黑标温度为65℃±3℃,相对湿度RH为50%±5%,光源辐照度为550 W/mm2。干燥102 min_+0.5min,喷淋18 min+0.5 min,交替循环,24 h为一个周期,实验周期数为0、1、3、6、10、15、21、28。

1.4力学性能测试及表征

1.4.1试样调试

按照GB/T 24133--2009中的环境B,按实验周期选取经向、纬向撕裂试样各5块,顶破试样5块,在温度为23℃±2℃、相对湿度为50%±5%的环境下调试至少24 h。调试后试样统一采用CRT一30微机控制电子万能试验机测试力学性能。

1.4.2撕裂强力测试

根据HG/T 2581.1—2009《橡胶或塑料涂覆织物耐撕裂性能的测定》,方法B裤型(单撕)试样撕裂法,试样尺寸为200 mmX50 mm,每个试样宽度位置的中间留有长100 mm的纵向切口,距无切13端25 mm处的标记作为撕裂结束的终点。测试时将试样对称地夹在夹持器中,每个夹持器夹紧试样的一条裤型底边.使试样的未剪切部分呈自由状态,保证起始撕裂切13平行于撕裂强力方向。测试速率为100 mm/min±10 mm/min.到25 mm标记处结束实验。根据附录A中的电子计算方法,取曲线上后3/4数据作为有效数据,用Matlab软件计算单个试样的撕裂强力。并分别计算经、纬向试样的平均撕裂强力。

根据HG/T 2581.1—2cHD9《橡胶或塑料涂覆织物耐撕裂性能的测定》,方法C梯形试样撕裂法,试样尺寸为200 mmx50 mm,每个试样中间位置上画出长边为150 mm、短边为100 mm的梯形,并于梯形短边的正中处剪一条垂直于短边10 mm的切口,测试时.使夹持器钳口与梯形夹持线吻合,测试速率为200 mm/min±10 mm/min.直至试样完全沿中间切口线全部断裂。记录每个试样的高撕裂力值,并分别计算经、纬向试样的平均撕裂力。

1.4.3顶破强力测试

参照国标GB/T 1997--2005((纺织品顶破强力的测定钢球法》,环形夹持器内径为45 mm+10 mm,顶头为抛光钢球.直径为25 mm-+O.02 mm,试样为10 cmX 10 cm的正方形。测试速率为300 mm/min±10 mm/min.直至顶头顶破试样,记录每个试样的顶破力.并计算平均值。

1.4.4 ATR.FrIR

测试采用德国BRYKER公司的VERTSX一80V傅里叶变换红外光谱仪,扫描范围为400~4000cm~.扫描分辨率为4 cm~,扫描次数为64次,采用全反射ATR法测试。

1.4.5 SEM

采用日本Hitachi公司生产的$4800型场发射扫描电镜,观察氙灯老化前后膜材料表面的微观形貌变化。将试样镀金后用导电胶粘在样品台上,测试时工作距离为8 nm,加速电压为5 kV。

2结果与讨论

2.1静态力学性能

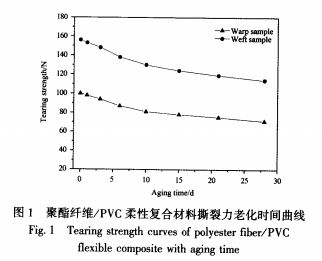

图1为聚酯纤维JPVC柔性复合材料的撕裂力随老化时间的变化曲线。由图1可以看出,随着老化时间的增加,聚酯纤维/PVc柔性复合材料的经向和纬向撕裂力均有较大幅度的下降,并且下降速率逐渐减缓。老化28 d后,聚酯纤维/PVC柔性复合材料试样的纬向撕裂力由156 N下降至114 N。下降了26%,经向试样的撕裂力由100 N下降至71 N,下降了29%。

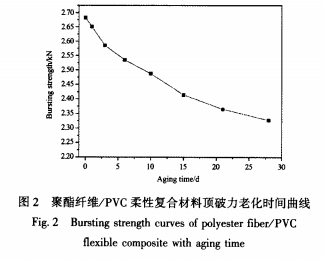

图2为聚酯纤维/PVC柔性复合材料的顶破力随老化时间的变化曲线。由图2可以看出,随着老化时间的增加,聚酯纤维JPVC柔性复合材料的顶破力逐渐减小,且老化前期顶破力下降速率较快,老化后期下降速率逐渐减小。老化28 d后,聚酯纤维/PVC柔性复合材料的顶破力由初的2.682 kN下降至2.327 kN.下降了14%。

由图1和图2可知。撕裂力和顶破力均随着老化时间的增加而降低,因为氙灯人工气候老化实验箱模拟日光,垂直于PVC涂层表面照射,故老化主要发生在PVC涂层表面。一方面,PVC涂层老化后,分子链间结构被破坏,链间作用力减弱,在受外力作用时,更易发生变形,涂层承载能力减弱,同时涂层的老化也会导致应力集中。载荷无法均匀传递给纤维。另一方面,PVC涂层老化后对纱线的固结作用减弱.导致纱线在受力过程中纱线和涂层的摩擦力减弱。相比于顶破力,撕裂力降低更明显,因为试样在进行裤型撕裂时,撕裂沿着一个方向逐渐扩展,垂直于撕裂方向的纤维承受大部分的撕裂力,并逐根断裂。而顶破测试时经纱和纬纱同时受力,能够有效分散载荷,且表面涂层也能承担一定作用力。

2.2顶破机理分析

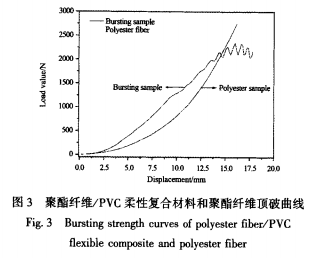

图3为聚酯纤维/PVC柔性复合材料试样和聚酯纤维的顶破破坏载荷位移图。由图3可以看出,聚酯纤维/PVC柔性复合材料比聚酯纤维具有更高的顶破强力和更好的韧性。一方面是由于PVC涂层的固结作用能在受力时将纤维粘结为均匀连续的一体。同时涂层在自身承受部分作用力后还能将大部分作用力传递给增强纤维,发挥纤维的增强作用。另一方面是由于PVC涂层的粘固作用及较好的韧性,使其在受力时发生大变形,会增加涂层与纱线、纱线与纱线间的摩擦力,消耗部分能量。聚酯纤缈PVC柔性复合材料在顶破过程中.纱线形变能力较小,且强度薄弱处首先达到大顶破力值,直接发生脆性破坏,而聚酯纤维在顶破过程中由于没有涂层的固结作用,纱线受力不均匀,容易发生纱线的滑移、抽拔、松弛,导致受力面积减小,纱线并不能发挥全部作用。

通过观察聚酯纤t往./PVC柔性复合材料和聚酯纤维的顶破破坏试样可以看出.聚酯纤缈PVC柔性复合材料在顶破过程中随着顶头的下降。纱线发生抽拔,涂层产生变形,能将承受的集中应力转移到周围区域,增大有效作用面积,同时纱线与涂层间的摩擦及纱线滑移时纱线内部的摩擦,也能消耗部分作用力,提高膜材料的顶破性能。而聚酯纤维在承受顶破力作用时,发生纱线间的抽拔和滑移,不仅无法将集中应力转移,同时由于纱线间的滑移,导致纱线间隙明显增大,无法形成连续有效的受力区间.导致只有几根纱单独承受作用力,故纱线虽没有断裂,但其承载力已明显减小,丧失了纤维的增强作用。

2.3不同撕裂模式的比较

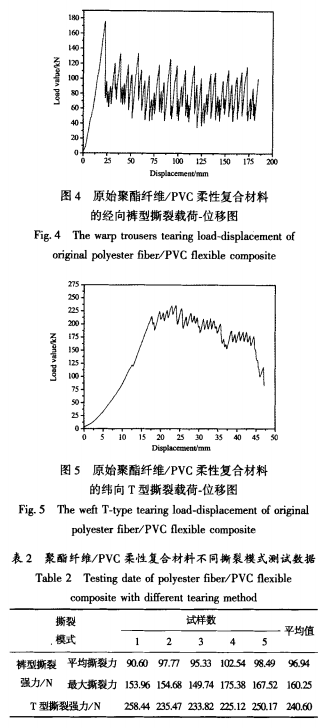

图4和图5分别为未经老化的聚酯纤维/PVC柔性复合材料的经向裤型撕裂和纬向梯形撕裂的破坏曲线。表2为采用不同测试方法所得未经老化的聚酯纤缈PVc柔性复合材料的经纬向撕裂数据。裤型撕裂模式中,经向试样的承力纤维主要是垂直于撕裂方向的纬向纤维,而T型撕裂模式中。承力纤维虽然也是垂直于撕裂方向的。但主要是由纬向纤维受力。由图4和图5可以看出,两种撕裂模式的破坏曲线均是上下波动的锯齿状曲线。且撕裂力峰值逐渐减小。撕裂力峰值一直上下波动,是由于纱线在受力过程中由于摩擦、滑移、插拔、抖动等作用,纱线间受力不可能完全均匀一致,且随着受力纱线的减少及涂层的受力形变。纱线间的相互作用力和聚酯纤维:/PVC柔性复合层对纱线的层间作用力减弱,故撕裂峰值逐渐减小。

裤型撕裂模式中,试样的大撕裂强力出现在根经纱断裂时,之后撕裂力的峰值逐渐降低。每一次的撕裂力峰值均出现在聚酯纤缈PVC柔性复合材料纬纱承受大力值时,随即纬纱断裂,撕裂强力降至低。随着下一根纬纱受力逐渐增加而出现下一个峰值,如此循环直至纱线逐根全部断裂。T型撕裂模式中。随着纱线的承力逐渐增大出现撕裂力峰值,随即力值降低至峰底。但T型撕裂中,大撕裂力并非出现在根纱线断裂时,而是在少量纱线断裂后出现大撕裂力。

表2为聚酯纤维/PVC柔性复合材料经向试样的裤型撕裂实验数据和纬向试样的T型撕裂实验数据。其中裤型撕裂实验数据栏的撕裂力值是根据测试标准中撕裂力值计算方法,取撕裂曲线后3/4数据用Matlab软件计算的单个试样的撕裂力,第二栏为撕裂过程中的大撕裂力。由表2可以看出,虽然两种测试方法中都是纬纱断裂.但T型撕裂模式测得的结果几乎为裤型撕裂模式测得结果的2.5倍,为裤型撕裂实验大值的1.5倍。在两种撕裂模式中,T型撕裂实验的撕裂切口在试样短边的正中间位置1 cm处,撕裂长度为4 am.裤型撕裂的撕裂切口在试样的正中间,撕裂长度为7.5 cm。在施载过程初期T型撕裂试样的纬纱逐根断裂过程中,周围有更多的经纱和PVC涂层束缚纱线。故测量力值比裤型撕裂力值高。撕裂后期.T型撕裂由于纱线逐根断裂后,经纱的束缚作用减弱,后期撕裂值下降较大,但裤型撕裂的撕裂峰值一直维持平稳.因为裤型撕裂的撕裂切口从中间扩展.纬纱断裂过程中周围的PVC涂层束和经纱束缚几乎没有变化.能够一直维持撕裂过程中力值的平稳。

裤型撕裂的撕裂长度为7.5 am.而T型撕裂长度只有4 cm,可见并非断裂纱线越多撕裂力值越大。裤型撕裂实验选取了撕裂曲线后3/4的撕裂峰值作为有效数据,然后用电子计算方法计算单个试样的平均值,虽然会导致撕裂力值偏小,但相比于T型撕裂模式中仅以大力值作为撕裂力值,要更能客观反映试样的真实撕裂性能。

通过观察聚酯纤-纠L/PVC柔性复合材料的裤型撕裂和梯形撕裂破坏可以看出.聚酯纤缈PVC柔性复合材料的膜层和聚酯纤维均沿着撕裂方向整齐破坏,且破坏过程都可看作单根纱被逐根拉伸断裂,而PVC涂层则是撕裂刚开始时首先被拉伸变薄.承担载荷,随即增强纤维发生变形.涂层与增强体同时承担载荷发生形变,当PVC涂层的变形无法约束纱线的变形时,纱线开始逐根断裂,聚酯纤f匿/PVC柔性复合层沿裂纹方向逐渐被拉伸变形,撕裂15处PVC涂层与增强纤维脱粘,发生层间剥离。

2.4 ATR—FTIR

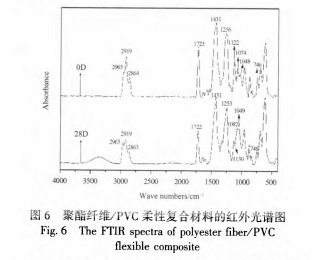

图6是聚酯纤缈PVC柔性复合材料未老化和老化28 d后的红外光谱图。由图6可以看出,老化前后.特征基团的吸收峰位置并没有发生变化,波峰2963 cm。处、2919 cm。处及2863 cm一处是饱和-CH键的伸缩振动。1723 cm一处是增塑剂中羰基的吸收峰.1431 cm‘1处是一cH,的变形振动峰,1256 cm叫处是一CHCL中一c—H键的吸收峰,1122 cm叫处和1074 cm。处是增塑剂中一0一CH,的吸收峰,1048cm‘1处是增塑剂中苯环上的一CH吸收峰,746 cm‘1处是一C—C1键的吸收峰。

对比0 d和28 d的老化图谱,氙灯老化后,2919cm‘1处的一CH吸收峰和746 cm‘1处的一C—Cl键吸收峰明显减弱,是由于老化过程中发生脱Cl反应,生成HCl小分子。1122 cm。1处和1074 cm‘1处的一0一CH,键吸收峰减弱可能是由于增塑剂分子链中的酯键断裂,生成邻苯二甲酸类小分子物质,因此1049am。1处的吸收峰明显增加。

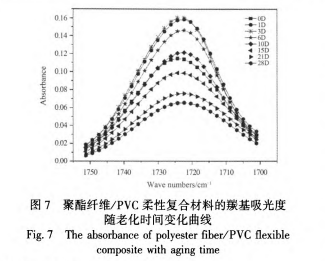

图7为聚酯纤缈PVc柔性复合材料羰基吸光度随老化时间的变化曲线。PVC的光氧老化机理主要是氧化反应生成羰基化合物,和脱HEl小分子时生成共轭双键。但红外图谱对羰基吸收比较敏感,对共轭双键的敏感度较弱,故对羰基处的吸收峰段进行分析,以详细解释PVC老化过程。由图7可以看出,1724 em。1处羰基的吸收峰随着老化时间的延长先增加后减弱,在第3 d时羰基吸收峰强,第28 d时弱,第15 d时羰基吸收峰比0 d的还弱。

原因是PVC在老化过程中,受增塑剂挥发和生成的羰基化合物的共同影响。老化初期,大分子链氧化生成羰基化合物,增塑剂迁移至PVC涂层表面。导致羰基吸收峰增强,随后增塑剂挥发,且挥发速率大于羰基化合物的生成速率,吸收峰减弱。

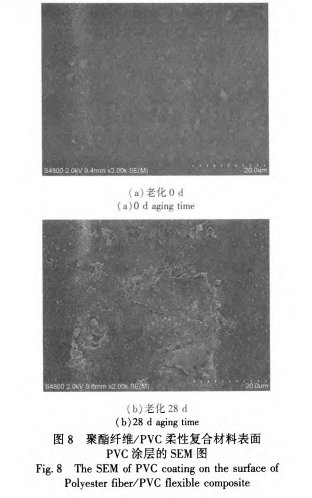

2.5 SEM

图8为PVC涂层老化0 d和老化28 d后的表面形态扫描电镜图。由图8可以看出,未经老化的PVC涂层表面光滑平整,表面的少许颗粒状物质为增塑剂及助剂。经氙灯老化28 d后,PVC涂层表面变得凹凸不平,出现粉化现象,并伴随有细小的孔洞和沟壑,同时增塑剂从PVC涂层内部大量迁移至涂层表面.形成大量白色颗粒状物质。

3结论

本文采用模拟大气环境较好的氙灯人工气候老化箱,研究了光、热、湿对聚酯纤维:/PVC柔性复合材料的撕裂性能、顶破性能的影响,同时研究了不同撕裂模式的破坏机理,并分析了采用不同撕裂模式后柔性复合材料撕裂性能的差异。

(1)静态力学性能测试表明,光照湿热环境下,聚酯纤鲜L/PVC柔性复合材料的撕裂力值下降明显,经过28 d的加速老化后,经向撕裂力下降了29%,纬向撕裂力下降了26%。顶破力耐老化性能较好,仅下降了14%。老化会降低PVC涂层的粘固作用,使力学性能降低。聚酯纤维/PVC柔性复合材料的力学性能主要由增强纤维决定,涂层能提高纤维间的相互作用,但对于提高力学性能不明显:

(2)不同撕裂模式测试表明,断裂纱线的多少并不能决定撕裂力值的大小.不同撕裂模式测得的材料的撕裂力值差异很大,其中裤型撕裂模式更能真实反映材料的撕裂性能:

(3)FTIR结果表明光照湿热环境下,聚酯纤缈PVC柔性复合材料表面PVC涂层的吸收峰位置不变.羰基特征基团的吸收峰变化明显。表明氙灯人工气候老化并没有改变PVC涂层的老化机理,紫外辐射是引起试样老化的主要原因;

(4)SEM分析表明聚酯纤维/PVc柔性复合材料表面PVC涂层随光照老化会发生增塑剂的迁移,同时表面涂层出现孔洞沟壑、粉化、凹凸不平等现象,降低与纤维的层间作用,从而降低力学性能。