氙灯用钨阴极抗烧蚀性能试验探究

作者:标准集团 添加时间:2019-10-21

脉冲氙灯是一种通过脉冲放电形式将电能转化成辐射能的器件,储存在电容器上的能量在很短的时间内通过灯管以气体放电的形式释放,建立灯管内地高温等离子体,产生高亮度的辐射,从而激励工作物质,脉冲氙灯具有发光量大、闪光时间短、光谱性能良好等特点[1-2]。影响氙灯寿命的因素有很多,比如阴极、石英玻璃管、封装技术、氙灯尺寸等,而大多数灯的损坏都是因阴极性能变劣和失效而引起的[3-4]。钨电极可作为光电源领域的泵浦灯用电极,电极决定着激光灯的寿命、电参数和启动性能等,对其性能(特别是寿命)起着决定性影响[5]。

目前市场上常采用高熔点、高电子发射率、不易溅射的钍钨、钡钨和铈钨材料制成。近年来发展起来的多元复合稀土钨电极具有电子发射性能好、抗烧蚀性能好的优点,而这些电极又以E3(W-La-Y-Zr)为最。本文对几种自主设计的多元稀土钨电极的抗烧蚀性能进行测试分析,优选出性能最优的钨阴极。

1 试验

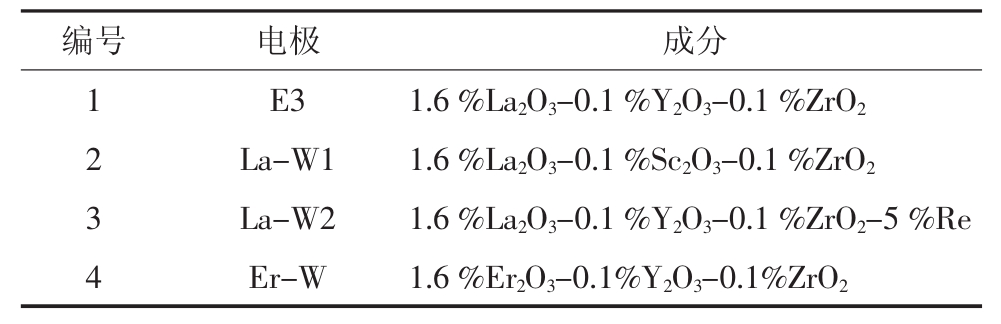

试验采用脉冲氙灯测试电源对E3、La-W 1、La-W2和Er-W四种多元稀土钨阴极所装氙灯进行点灯测试,测试参数为:电压为3 000 V,频率为3Hz,电容为23μF。然后对测试后的电极进行能谱分析(EDS)、SEM表面形貌观察并制取金相试样观察再结晶状况。试验用氙灯由上海耀普光电技术有限公司生产。试验设备有PXTP-202A氙灯测试电源、PXTP氙灯测试箱。4种试样编号及成分见表1。

2 结果与讨论

2.1 氙灯管壁宏观形貌

脉冲氙灯使用一段时间后,管壁会出现发黑、发白、龟裂等现象,这使它的光输出下降,着火电压升高,不能正常启动,工作不稳定而丧失使用价值,有时甚至发生爆炸[4,6-7]。影响氙灯使用寿命的主要因素是电极溅射物或蒸发的沉积物使阴极区发黑,造成灯管严重丧失透明性,发光效率下降[8]。图1为点灯100万发次之后的照片,由图中可以看到几种氙灯管壁均出现了不同程度的发黑状况,Er-W氙灯管壁发黑长度较长,E3、La-W1次之,La-W2氙灯发黑长度最短。管壁上的溅射物或蒸发物不仅使管壁发黑,影响氙灯的发光效率,而且会吸收更多的电离辐射,使得石英玻璃管局部发热,冷却后会使石英管内表面产生应力,甚至会产生裂纹,严重破坏石英灯管的机械强度。由此,可以初步推断La-W2氙灯的寿命要高于其他氙灯,而Er-W氙灯的寿命最短。

2.2 管壁成分分析

图1可以看出氙灯点灯后,靠近阴极的管壁附着了一层沉积物,越靠近阴极沉积物越多。方庆华[9]等认为加温时电极放气是溅射的主要原因,电极中气体改变性能,逸出功升高,且钨电极很易氧化,造成WO2、WO3易溅射,使管壁发黑,最终缩短灯的寿命。为了确定管壁溅射物成分,对氙灯管壁进行了能谱分析,如图2所示,由形貌图可以看出,沉积物趋于圆球形,Er-W电极沉积物较多,发生团聚,其他氙灯管壁几种沉积物较少。由能谱分析可知,管壁表面的沉积物主要包含W、O和C,C为其中的杂质元素,结合上述分析可知沉积物主要由钨和钨的氧化物。

为了进一步分析管壁的溅射物成分,进行了XPS分析。图3为Er-W氙灯管壁的XPS分析,由全谱图3(a)可以看出管壁主要成分为W,O,C和Si,其中Si为玻璃管的成分,C的峰位为284.8 eV,该峰位的C被称为污染碳,可将其视为杂质元素,因此,沉积物主要是W和O。图3(b)为钨的4d峰分谱,由图中可知曲线a的4d 5/2峰位为243.4 eV,4d 3/2峰位为256.1 eV,属W0的峰谱特性;曲线b的4d 5/2峰位为247.5 eV,4d 3/2峰位为260.3 eV,属W6+的峰谱特性,因此,可以确定氙灯管壁的沉积物由钨和WO3构成,由于W6+峰的面积大于W0,所以管壁溅射物主要由大量的WO3和少量的钨组成。

2.3 阴极端面微观分析

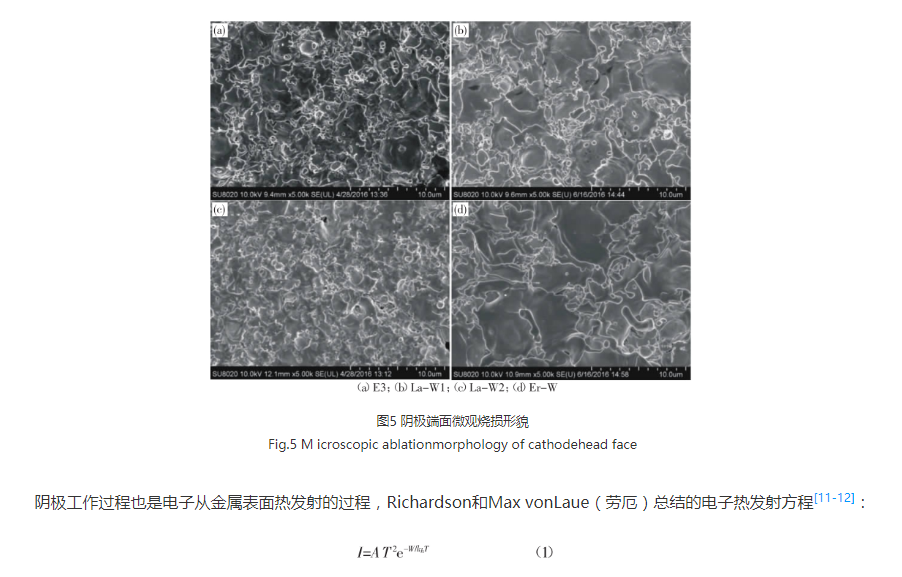

放电前后,电弧放电处电极材料经历受热膨胀,接着冷却至固化温度,再进一步冷却使其在热胀冷缩效应下产生很强的内应力,导致裂纹的产生,裂纹的产生可以加快材料的烧蚀。图4为低倍下阴极端面的扫描照片,可以看出图4(a)出现大量裂纹和一些球状颗粒,裂纹是由材料内应力造成的,球状颗粒主要是阴极裂纹处在高温状态下熔融后形成的。图4(b)和图4(d)均出现球状颗粒,其中图4(d)球状颗粒最多,可知Er-W氙灯高温性能较差。图4(c)中出现少量的裂纹和少量的球状颗粒,可知La-W 2耐烧蚀性能较好。

在放电过程中,氙气导通时放电电弧产生的高温使局部电极材料液化熔融,电弧作用力(主要包括等离子体压力)作用于熔融电极表面使其受到损坏,致使熔融液滴产生溅射,损失一定电极材料,同时表面张力作用于受损表面,使之平坦化,当等离子体压力与表面张力达到平衡时,形成微米级的圆形凹坑,一部分喷溅物被带离电极表面,散布于对面电极表面、侧面、管壁以及其他区域;另一部分喷溅物以熔融态形式滞留于烧蚀坑边缘,冷却形成升起的圆形边缘[10]。图5为阴极端面微观烧损形貌照片,由图中可知几种材料都因喷溅形成了烧蚀凹坑,凹坑因多次放电而相互重叠。其中,图5(d)中的凹坑尺寸最大,图5(a),5(b)凹坑尺寸次之,图5(c)中凹坑尺寸最小。烧蚀凹坑尺寸越大,说明阴极烧蚀过程中喷溅损失的材料越多,阴极的抗烧蚀性能越差,由此可以推断电极的工作温度排序:Er-W>E3>La-W1>La-W2。

其中:W表征不同金属的逸出功,eV;kh为玻尔兹曼常数,J/K;A为热发射常数,A/cm2;I为电流,A;T为工作温度,℃。由式(1)可以看出在温度较高工作电流不变时,材料的溢出功越小,对应的发射温度越低。由于电极的工作温度Er-W>E3>La-W1>La-W 2,由示波器测得的电极工作时的峰值电流稳定为1 000 A,可以推断Er-W阴极的逸出功高,La-W2阴极逸出功低。添加金属铼可以降低材料的逸出功,从而降低材料表面的温度,减轻材料的烧蚀。

2.4 阴极截面组织分析

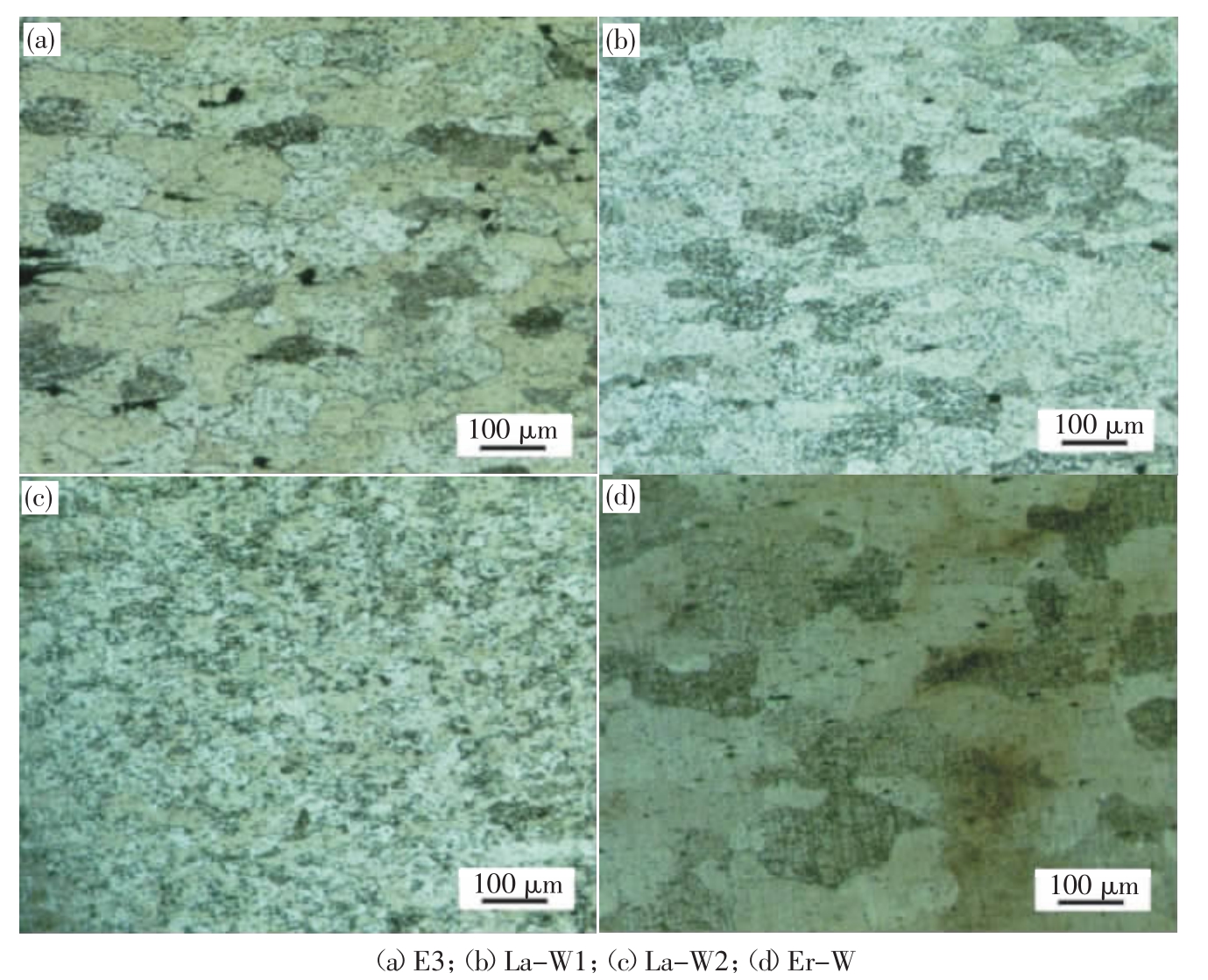

图6、图7为烧蚀前后4种阴极纵截面的50倍金相照片。从图6可以看出,图6(c)所示阴极晶粒明显要小于其他几种阴极,由于几种阴极采用了相同的加工工艺,因此阴极材料的成分是造成差别的主因,说明金属铼可以起到细化材料晶粒的作用。而在每道次的旋锻加工后,材料都会进行再结晶退火,所以添加金属铼可以细化材料的再结晶晶粒。图7可以看出4种阴极工作后均发生了不同程度的再结晶。由图7中可以看出,图7(d)阴极晶粒较为粗大,图7(a)晶粒次之,然后是图7(b),这三种阴极烧蚀后晶粒均出现了不同程度的长大,而图7(c)再结晶晶粒较小,处于再结晶晶粒长大期。这种细小的晶粒为第二相的扩散提供了更多通道,有利于稀土氧化物向阴极尖端的扩散,避免因氧化物迁移不足而造成的钨基体的烧蚀。

3 结论

(1)在电压3000V,频率3Hz,电容23μF的条件下点灯100万发次,Er-W氙灯发黑最为严重,La-W2(加Re)氙灯发黑程度最轻。管壁黑色物质是由阴极发生溅射形成的,成分由大量的量的WO3和少量的W组成。

(2)烧损后阴极端面的扫描照片显示,Er-W阴极端面烧蚀凹坑最大,La-W2阴极的烧蚀坑最小。说明Er-W阴极工作温度较高,喷溅损失的材料较多,而La-W2阴极的工作温度较低,材料的稳定性较好,从侧面说明了La-W2的电子发射性能好。

(3)烧损后阴极纵截面金相组织显示,Er-W再结晶晶粒粗大,La-W2再结晶晶粒小,细小的晶粒为第二相的扩散提供了更多通道,减轻材料的烧蚀。因此,La-W2阴极的抗烧蚀性能较好。